Арматурное строение №3 2008

Ю.И. Савинов, к.т.н. начальник отдела «Перитон Инжиниринг»

Существуют три вида технического обслуживания станков.

Первый вид – ремонт производится только при наступлении аварийной ситуации на станке. Применялся в 30-40 годах. Это самый отсталый метод, производство работает неустойчиво. Например, если вовремя не заменить изношенный подшипник, то возможно появление задиров на рабочей шейке шпинделя, что потребует ремонта самого шпинделя, а это приведет к значительным затратам.

Второй вид – техническое обслуживание станков в соответствии с графиком планово-предупредительного ремонта (ППР) [1]. Разработан в 50-60 годы. Техническое обслуживание и ремонт оборудования проводится на основании отработанного времени. Обеспечивает стабильность работы оборудования, но требует значительных финансовых и людских затрат, т.к. ремонту подлежат станки независимо от их состояния. Кроме того, в производстве может использоваться оборудование, находящееся в неудовлетворительном состоянии, однако, если формально следовать графику ППР, его ремонт не должен проводиться. Этот вид ТО применялся на производстве в СССР и других странах. Экономически малоэффективен.

Третий вид – наиболее эффективен, при этом техническое обслуживание оборудования производится на основе оценки его технического состояния с помощью современных методов диагностики [2,3]. Данный вид ТО нашел применение на передовых отечественных и большинстве зарубежных предприятиях с 90-х годов. Автомобильные, авиационные, ракетно-космические и машиностроительные заводы США, Японии, Англии и Франции проводят обслуживание станков только по их фактическому состоянию. Суть метода в том, что при оценке технического состояние станков определяются те узлы и детали, которые имеют дефекты, после чего производится ремонт или замена только данных узлов и деталей, целенаправленно устраняются конкретные дефекты. Такая система ТО обеспечивает стабильность работы производства, позволяет снизить затраты на 40-50% от общей стоимости затрат на ремонт и техническое обслуживание, позволяет прогнозировать время безаварийной работы оборудования, заранее заказать необходимые комплектующие для проведения ремонта. Реализован автором на ряде предприятий, в том числе на ракетно-космическом заводе им. Хруничева.

В качестве исходных данных используются результаты, полученные методами и средствами, позволяющими оценить станки без их разборки. Это вибродиагностические методы и метод оценки согласованности работы приводов для станков с ЧПУ.

Метод оценки согласованности работы приводов позволяет определить 17 важнейших параметров станков (табл. 1). Среди них люфты по каждой координате, выбросы обратного хода по каждой координате боковые люфты, рассогласование скорости приводов, неперпендикулярность осей, непараллельность по каждой оси.

Вибродиагностический метод позволяет продиагностировать до 23 параметров станка (табл. 2). Определяются дефекты каждого подшипника, в том числе износ наружного или внутреннего кольца, перекос наружного кольца, износ шариков или роликов, биение или перекос валов и шпинделей, износ каждой шестерни, погрешность зацепления каждой передачи, износ гаек или винта ШВП, износ шариков ШВП, перекос винта ШВП.

Приводятся конкретные результаты диагностики станка (табл. 3), которые позволяют оценить техническое состояние (без разборки станка) каждого подшипника, шестерни или ременной передачи, шарико-винтовых пар и т.д.

Время для проведения диагностики одного станка в цехе 2-3 часа.

Из проведенных испытаний следует, что для станка, подошедшего по времени (согласно графика ППР) к проведению капитального ремонта, предполагающего полную разборку станка, реально необходимо выполнить только следующие работы:

1. Требуется в шпиндельном узле заменить подшипники 3182120 и 46120;

2. В вертикальном ШВП заменить винт и подшипники 206 и 8206, устранить перекос подшипника 207.

Таким образом, вместо полной разборки станка требуется частичный разбор тех узлов, где имеются дефектные детали, и устранение конкректных неисправностей. Также сокращается время ремонта, так как не требуется разбирать исправные узлы и можно заранее заказать требующиеся для замены комплектующие.

Таблица 1

Диагностические параметры, определяемые с помощью

приборов оценки точности станков с ЧПУ

|

№ |

Определяемые параметры |

|

1 |

Люфт привода по оси Х |

|

2 |

Люфт привода по оси Y |

|

3 |

Выбросы обратного хода по оси Х |

|

4 |

Выбросы обратного хода по оси Y |

|

5 |

Боковой люфт по оси Х |

|

6 |

Боковой люфт по оси Y |

|

7 |

Циклическая ошибка по оси Х |

|

8 |

Циклическая ошибка по оси Y |

|

9 |

Рассогласование скорости приводов по осям Х и Y |

|

10 |

Отклонение от перпендикулярности осей Х и Y |

|

11 |

Отклонение от прямолинейности оси Х |

|

12 |

Отклонение от прямолинейности оси Y |

|

13 |

Рассогласование шкал по осям Х и Y |

|

14 |

Шаг циклической ошибки по оси Х |

|

15 |

Шаг циклической ошибки по оси Y |

|

16 |

Рассчитанная скорость подачи |

|

17 |

Суммарное отклонение от круглости |

Таблица 2

Диагностические параметры, определяемые с помощью

вибродиагностических методов

|

№ |

Определяемые параметры |

|

1 |

Износ наружного кольца подшипника |

|

2 |

Износ внутреннего кольца подшипника |

|

3 |

Износ шариков или роликов подшипника |

|

4 |

Износ сепаратора |

|

5 |

Перекос наружного кольца подшипника |

|

6 |

Биение валов, шпинделей |

|

7 |

Неравномерный радиальный натяг в подшипнике |

|

8 |

Раковины, трещины на наружном кольце подшипника |

|

9 |

Раковины, трещины на внутреннем кольце подшипника |

|

10 |

Раковины, сколы на телах качения подшипника |

|

11 |

Дефект ведущей шестерни |

|

12 |

Дефект ведомой шестерни |

|

13 |

Дефект зацепления ведущей шестерни |

|

14 |

Дефект зацепления ведомой шестерни |

|

15 |

Биение винта шарико-винтовой передачи |

|

16 |

Перекос винта шарико-винтовой передачи |

|

17 |

Износ шариков шарико-винтовой передачи |

|

18 |

Раковины, сколы на телах качения шарико-винтовой передачи |

|

19 |

Износ винта шарико-винтовой передачи |

|

20 |

Раковины, трещины винта шарико-винтовой передачи |

|

21 |

Износ гаек шарико-винтовой передачи |

|

22 |

Раковины, трещины гаек шарико-винтовой передачи |

|

23 |

Дисбаланс валов, шпинделей, шкивов |

Таблица 3

Результаты вибродиагностических измерений станка

мод. ФП – 17МН № 1236 без его разборки

|

Наименование детали |

Дефект |

Величина дефекта в % |

Решение

| ||||

|

Мин.

|

Средн.

|

Макс.

| |||||

|

Шпиндельный узел | |||||||

|

Подшипник 3182120 |

Износ наружного кольца |

|

|

12 |

Допустимо | ||

|

Подшипник 46120 |

Износ наружного кольца |

|

|

16 |

Заменить | ||

|

Подшипник 3182119 |

Износ наружного кольца |

|

6 |

|

Допустимо | ||

|

Вертикальное ШВП | |||||||

|

Подшипник 206 в опоре ШВП Z |

Износ наружного кольца подшипника |

|

|

14 |

Заменить | ||

|

Подшипник 8206 в опоре ШВП Z |

Износ внутреннего кольца подшипника |

|

|

12 |

Заменить | ||

|

ШВП Z |

Неоднородный натяг |

|

9 |

|

Допустимо | ||

|

–//– |

Задиры на внутренней поверхности винта |

|

|

18 |

Заменить | ||

|

Подшипник 207 в опоре ШВП Z |

Неравномерная обкатка наружного кольца, подлип |

|

|

11 |

Заменить | ||

|

Продольный привод | |||||||

|

Подшипник 110 в опоре ШВП Y |

Износ тел качения и сепаратора |

|

9 |

|

Допустимо | ||

|

–//– |

Выбоины на телах качения |

|

8 |

|

Допустимо | ||

|

Подшипник 8204 в опоре ШВП Y |

Неравномерная обкатка наружного кольца подшипника |

|

7 |

|

Допустимо | ||

|

Подшипник 32205 в опоре ШВП Y |

Неравномерная обкатка наружного кольца подшипника |

|

7 |

|

Допустимо | ||

|

Подшипник 7506 в опоре ШВП Y |

Неоднородный радиальный натяг |

|

8 |

|

Допустимо | ||

|

Подшипник 8120 в опоре ШВП Y |

Неоднородный радиальный натяг |

|

6 |

|

Допустимо | ||

|

Подшипник 407918 в опоре ШВП Y |

Выбоины на наружном кольце |

|

7 |

|

Допустимо | ||

|

Редуктор ШВП Y |

Бой вала |

5 |

|

|

Допустимо | ||

|

–//– |

Дефекты малой шестерни |

|

6 |

|

Допустимо | ||

|

–//– |

Дефекты зацепления малой шестерни |

|

9 |

|

Допустимо | ||

|

–//– |

Дефекты на другой оси |

|

7 |

|

Допустимо | ||

|

ШВП Y |

Неоднородный радиальный натяг |

|

6 |

|

Допустимо | ||

|

–//– |

Износ резьбовой поверхности винта |

|

7 |

|

Допустимо | ||

|

Поперечный привод | |||||||

|

Подшипник 110 в опоре ШВП Х |

Износ тел качения и сепаратора |

|

6 |

|

Допустимо | ||

|

–//– |

Выбоины на телах качения |

|

8 |

|

Допустимо | ||

|

Подшипник 8204 в опоре ШВП Х |

Неравномерная обкатка наружного кольца подшипника |

|

8 |

|

Допустимо | ||

|

Подшипник 32205 в опоре ШВП Х |

Неравномерная обкатка наружного кольца подшипника |

|

8 |

|

Допустимо | ||

|

Подшипник 7506 в опоре ШВП Х |

Неоднородный радиальный натяг |

|

6 |

|

Допустимо | ||

|

Подшипник 8120 в опоре ШВП Х |

Неоднородный радиальный натяг |

|

7 |

|

Допустимо | ||

|

Подшипник 407918 в опоре ШВП Х |

Выбоины на наружном кольце |

|

7 |

|

Допустимо | ||

|

Редуктор ШВП Х |

Бой вала |

|

6 |

|

Допустимо | ||

|

–//– |

Дефекты малой шестерни |

|

6 |

|

Допустимо | ||

|

–//– |

Дефекты зацепления малой шестерни |

5 |

|

|

Допустимо | ||

|

–//– |

Дефекты на другой оси |

|

7 |

|

Допустимо | ||

|

ШВП Х |

Неоднородный радиальный натяг |

|

6 |

|

Допустимо | ||

|

–//– |

Износ резьбовой поверхности винта |

5 |

|

|

Допустимо | ||

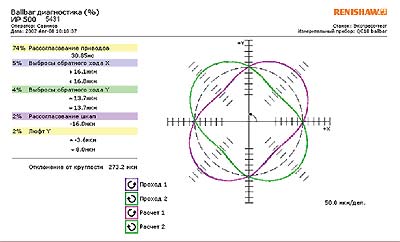

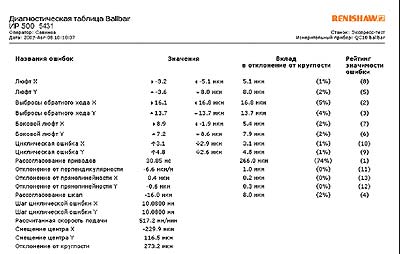

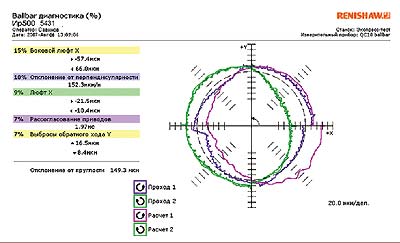

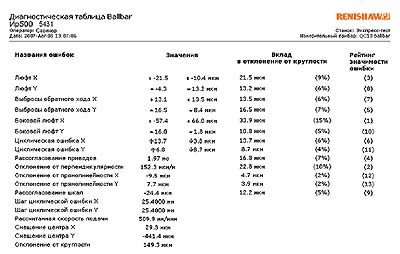

Комплексная оценка точности станков с ЧПУ проводится при наиболее нагруженном режиме работы станка, при его интерполяции по окружности, причем выполняются сначала два прохода против часовой стрелки, а затем по часовой стрелке. Результаты испытаний представлены на рис. 1 и в табл. 4. Как следует из приведенных данных, общая некруглость станка составляет 273 мкм, причем рассогласование приводов по осям Х и У вносит в суммарную ошибку 74%. Зная важнейшие составляющие, определяющие некруглость станка, значительно проще выполнить ремонт станков. Так, отрегулировав только рассогласование приводов по осям, то есть, обеспечив одинаковую скорость по осям Х и У, получим повышение точности на 45%. На рис. 2 и в табл. 5 приводятся результаты некруглости станка ИР 500 после регулировки, по результатам измерений составившую 149 мкм. Аналогичным образом упрощается регулировка станков, если потребуется, и по другим параметрам. Суммарная оценка точности станков по вышеприведенной методике позволяет провести также сравнительную оценку новых станков различных фирм, что позволяет получить объективную оценку.

Рис. 1.

Результаты комплексной оценки точности станка

мод. ИР 500 № 5431 без его разборки

Таблица 4.

Результаты комплексной оценки точности станка

мод. ИР 500 № 5431 без его разборки

Рис. 2.

Результаты комплексной оценки точности станка

мод. ИР 500 № 5431 без его разборки после регулировки

Таблица 5.

Результаты комплексной оценки точности станка

мод. ИР 500 № 5431 без его разборки после регулировки

Список литературы

1. Б.и. Черпаков и др. Металлорежущие станки и деревообрабатывающее оборудование. Т. 4 – 7. Машиностроение. Энциклопедия. 1999 г. 863 стр.

2. В.а. кудинов Динамика станков. М.: Машиностроение, 1967 г. 360 стр.

3. а.В. Барков, Н.а. Баркова, а. Ю. азовцев Мониторинг и диагностика роторных машин по вибрации: изд. Центр сПбГМТу, 2000 г. 159 стр.

Мы поможем подобрать подходящее оборудование — просто заполните заявку