Снижение затрат при обслуживании станков

Известно, что стоимость обслуживания станков за весь период их эксплуатации превышает в четыре-пять раз их первоначальную стоимость. Поэтому снижение стоимости обслуживания оборудования, позволяет сэкономить значительные средства. Если одновременно повысить и качество ремонта станков, то эффективность работы станочного парка резко возрастает. Реализация, на первый взгляд, этих двух взаимоисключающих задач одновременно невыполнима. Однако, применение современных методов и средств ремонта оборудования позволяет успешно осуществить одновременно и снижение затрат и повышение качества обслуживания.

Для выполнения поставленных задач используются организационные и технические методы. В качестве организационных мер, используется централизация ремонтных служб предприятия, когда из групп ремонта, разбросанных по отдельным цехам, создается единый ремонтных цех, позволяющий на 30 - 50% повысить производительность труда при ремонте оборудования, когда вместо обслуживания по территориальному признаку (по отдельным цехам), проводиться обслуживание станков в соответствии со специализацией. Создаются бригады обслуживающие соответственно токарные, фрезерные, шлифовальные станки на всем предприятии. Для этих бригад, создаются участки по ремонту основных узлов станков, как-то шпиндельные узлы и шариково-винтовые пары, ремонту электроники и механический участок для изготовления и восстановления быстроизнашиваемых и ответственных деталей. Как показывает опыт, на предприятиях перешедших на централизованных ремонт, одновременно повысилось качество ремонта и снизились затраты на его проведение. В тоже время, следует отметить, что централизация ремонтных работ возможно только для крупных предприятий. Для средних и небольших предприятий требуется в большей степени универсальность при проведении обслуживания оборудования.

В качестве второй важнейшей составляющей повышения эффективности работы ремонтных служб, является внедрение современных технических средств, позволяющих перейти к обслуживанию оборудования по фактическому состоянию [1,2], которые нашли применение на передовых отечественных и большинстве зарубежных предприятиях с 90-х годов. Методы и средства, для обслуживания станков по фактическому состоянию, вполне применимы как для крупных, так и для средних и мелких предприятий. Автомобильные, авиационные, ракетно-космические и машиностроительные заводы США, Японии, Англии и Франции проводят обслуживание станков только по их фактическому состоянию. Основан на том, что, оценивая техническое состояние станков, определяются отдельные узлы и детали, которые имеют дефекты, и поэтому ремонт производится целенаправленно, устраняя конкретные дефекты. Обеспечивает стабильность работы производства, позволяет снизить затраты еще на 40%-50% от общей стоимости затрат на ремонт и техническое обслуживание, позволяет прогнозировать время безаварийной работы оборудования, заранее заказать необходимые комплектующие для проведения ремонта. Реализован автором на ряде предприятий.

В качестве исходных данных используются результаты, полученные методами и средствами, позволяющими оценить станки без их разборки. Это вибродиагностические методы и метод оценки согласованности работы приводов для станков с ЧПУ [3] .

Вибродиагностический метод позволяет продиагностировать до 23 параметров станка (табл. 1). Определяются дефекты каждого подшипника, в том числе износ наружного или внутреннего кольца, перекос наружного кольца, износ шариков или роликов, биение или перекос валов и шпинделей, износ каждой шестерни, погрешность зацепления каждой передачи, износ гаек или винта ШВП, износ шариков ШВП, перекос винта ШВП.

Таблица 1

Диагностические параметры, определяемые с помощью вибродиагностических методов.

|

№ |

Определяемые параметры. |

|

1 |

Износ наружного кольца подшипника. |

|

2 |

Износ внутреннего кольца подшипника. |

|

3 |

Износ шариков или роликов подшипника. |

|

4 |

Износ сепаратора. |

|

5 |

Перекос наружного кольца подшипника. |

|

6 |

Биение валов, шпинделей. |

|

7 |

Неравномерный радиальный натяг в подшипнике. |

|

8 |

Раковины, трещины на наружном кольце подшипника. |

|

9 |

Раковины, трещины на внутреннем кольце подшипника. |

|

10 |

Раковины, сколы на телах качения подшипника. |

|

11 |

Дефект ведущей шестерни. |

|

12 |

Дефект ведомой шестерни. |

|

13 |

Дефект зацепления ведущей шестерни. |

|

14 |

Дефект зацепления ведомой шестерни. |

|

15 |

Биение винта шарико-винтовой передачи. |

|

16 |

Перекос винта шарико-винтовой передачи. |

|

17 |

Износ шариков шарико-винтовой передачи. |

|

18 |

Раковины, сколы на телах качения шарико-винтовой передачи. |

|

19 |

Износ винта шарико-винтовой передачи. |

|

20 |

Раковины, трещины винта шарико-винтовой передачи. |

|

21 |

Износ гаек шарико-винтовой передачи. |

|

22 |

Раковины, трещины гаек шарико-винтовой передачи. |

|

23 |

Дисбаланс валов, шпинделей, шкивов. |

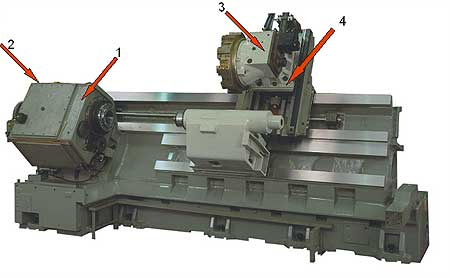

Время для проведения диагностики одного станка в цеху 2-3 часа. Предварительно, перед испытаниями, создается управляющая программа, в которую вводятся параметры подшипников, шестерен, шариково-винтовых пар, устанавливается частотный диапазон для измерения вибрационных характеристик и показатели, характеризующие динамику работы узлов и деталей станка, выбираются опорные точки для установки акселерометра, показанные на рис. 1. На приведенном рисунке, для лучшего восприятия метода, сняты кожуха станка. При выполнении работы используется всего один акселерометр, поочередно устанавливаемый в выбранные точки. Затем выполняются измерения и расшифровка данных, в течение одного часа. Суммарно, в течение четырех часов выполняются все измерения и диагностика станка, с выдачей экспертного заключения.

Рис. 1. Схема расположения точек измерения для вибродиагностики токарного станка.

Приводятся конкретные результаты диагностики пяти станков мод.1325Ф30 (табл.2), установленных в одном цеху, которые позволяют оценить техническое состояние (без разборки станка) каждого подшипника, шестерни или ременной передачи, шарико-винтовых пар (ШВП) и т.д. Ранее установлено, что для подшипников, ШВП, шестерен станков, износ до 10% является вполне приемлемым. Необходимо заменять комплектующие, когда их износ превышает 10%.

Таблица 2

Результаты вибродиагностических измерений станка 1325Ф30, без их разборки

|

|

|

|

|

|

|

|

|

Наименование |

Дефект |

Номер станка | ||||

|

детали |

( в процентах) |

1 |

2 |

3 |

4 |

5 |

|

|

[до 10% износ допустимый] |

|

|

|

|

|

|

Шпиндельный узел. |

|

|

|

|

|

|

|

Подшипник 3182114 |

Износ внутреннего кольца и биение вала |

15 |

|

|

|

|

|

" |

Обкатывание наружного кольца |

9 |

|

11 |

|

|

|

" |

Биение вала |

6 |

|

12 |

|

|

|

" |

Биение вала или износ внутреннего кольца |

|

|

12 |

|

8 |

|

" |

Дефекты зацепления пары шестерен z45/45 |

9 |

10 |

13 |

10 |

9 |

|

Подшипник 202 |

Обкатывание наружного кольца |

8 |

6 |

|

6 |

|

|

" |

Биение вала |

7 |

7 |

|

|

7 |

|

" |

Дефекты зацепления пары шестерен z45/45 |

7 |

|

12 |

8 |

15 |

|

" |

Проскальзывание внутреннего кольца |

|

|

13 |

|

|

|

" |

Раковины на внутреннем кольце |

|

|

7 |

|

|

|

Подшипник 46212 |

Неоднородный радиальный натяг. |

7 |

|

|

|

|

|

" |

Неоднородный радиальный натяг и износ внутреннего кольца |

17 |

|

14 |

|

|

|

" |

|

|

|

|

|

|

|

" |

Раковины на внутреннем кольце |

|

|

4 |

|

|

|

" |

Обкатывание наружного кольца |

|

|

13 |

|

|

|

" |

Биение вала или износ внутреннего кольца |

|

|

13 |

|

8 |

|

" |

Дефекты зацепления пары шестерен z 45/45 |

7 |

|

|

|

|

|

" |

Биение вала. |

7 |

|

|

|

|

|

Подшипник 203 |

Неоднородный радиальный натяг |

8 |

|

|

10 |

|

|

" |

Биение вала или износ внутреннего кольца |

|

|

12 |

|

|

|

" |

Биение вала или дефекты шкива шпинделя |

|

|

|

3 |

|

|

" |

Обкатывание наружного кольца |

|

6 |

|

|

7 |

|

Подшипник 46205 |

Неоднородный радиальный натяг |

6 |

|

|

|

|

|

" |

Биение вала или износ внутреннего кольца |

|

|

13 |

9 |

|

|

" |

Обкатывание наружного кольца |

|

9 |

|

9 |

|

|

" |

Биение вала или дефекты шкива шпинделя |

|

|

|

|

3 |

|

Продольный привод. |

|

|

|

|

|

|

|

Подшипник 504707Р |

Раковины и сколы на телах качения |

|

4 |

|

|

|

|

в опоре ШВП Z |

Биение винта |

|

|

|

12 |

|

|

Подшипник 504707У |

Износ колец |

7 |

|

|

|

|

|

в опоре ШВП Z |

Раковины на кольцах |

|

4 |

|

|

|

|

" |

Дефект муфты |

|

|

|

10 |

|

|

Подшипник 305 |

Раковины на внутреннем кольце |

|

3 |

|

|

|

|

в опоре ШВП Z |

Дефект пары шестерен z52/52 |

|

|

|

7 |

5 |

|

" |

Биение вала |

|

|

|

12 |

5 |

|

" |

Дефекты на оси двигателя |

|

|

|

9 |

|

|

ШВП Z |

Износ тел качения |

8 |

|

|

|

|

|

" |

Биение вала или износ винта |

|

4 |

|

|

|

|

" |

Раковины на винте |

|

5 |

|

|

|

|

" |

Дефекты муфты или износ винта |

|

|

|

12 |

|

|

" |

Раковины и сколы на гайках и телах качения |

|

|

|

|

9 |

|

Поперечный привод. |

|

|

|

|

|

|

|

Подшипник504707Р |

Износ внутреннего кольца и биение вала |

4 |

|

|

|

9 |

|

в опоре ШВП Х |

Износ наружного кольца |

|

|

4 |

|

4 |

|

" |

Дефект большой шестерни z 64/32 |

15 |

4 |

22 |

14 |

22 |

|

" |

Дефект большой шестерни z 40/20 |

4 |

7 |

|

12 |

|

|

" |

Биение вала. |

4 |

|

|

|

|

|

" |

Дефекты муфты или износ внутреннего кольца |

|

10 |

|

11 |

|

|

" |

Биение вала или износ внутреннего кольца |

|

|

6 |

|

6 |

|

Подшипник 504707У |

Раковины и сколы на телах качения |

|

9 |

|

|

|

|

в опоре ШВП Х |

Биение вала |

|

|

6 |

|

6 |

|

" |

Перекос неподвижного кольца |

|

|

|

|

9 |

|

" |

Дефекты муфты или износ внутреннего кольца |

|

|

|

11 |

|

|

ШВП Х |

Обкатывание наружного кольца |

8 |

|

6 |

|

6 |

|

" |

Износ гаек |

4 |

3 |

|

|

|

|

" |

Биение вала или износ винта |

|

|

6 |

|

6 |

|

" |

Раковины на гайках |

3 |

|

|

|

|

|

" |

Дефекты муфты или износ винта |

|

7 |

|

17 |

|

|

Револьверная головка |

|

|

|

|

|

|

|

Подшипник 206 |

Дефекты тел качения и сепаратора |

20 |

18 |

16 |

|

16 |

|

" |

Раковины и сколы на телах качения |

19 |

|

20 |

|

20 |

|

" |

Дефекты большой шестерни 44/20 |

35 |

13 |

27 |

|

27 |

|

" |

Дефекты на оси двигателя |

20 |

|

16 |

5 |

16 |

|

Подшипник 8205 |

Неоднородный радиальный натяг или износ колец |

|

18 |

|

|

|

|

" |

Дефекты муфты или износ внутреннего кольца |

|

|

16 |

|

26 |

|

" |

Раковины и сколы на телах качения |

|

|

14 |

|

14 |

|

Подшипник 7205 |

Износ внутреннего кольца и биение вала |

21 |

|

|

|

|

|

" |

Неоднородный радиальный натяг или износ колец |

|

16 |

|

|

|

|

" |

Биение вала или износ внутреннего кольца |

|

|

12 |

|

12 |

Из проведенных испытаний следует, что для станков мод. 1325Ф30, установленных на одном предприятии, одного года выпуска, подошедших по времени, согласно графика выполнения планово – предупредительного ремонта (ППР) [4] к проведению капитальных ремонтов, то есть полной разборки станков, реально необходимо выполнить только следующие работы:

-

Для станка № 1 необходимо заменить шпиндельные подшипники 3182114 и 46212, в поперечном приводе заменить шестерни с числом зубьев равными 64 и 32, в револьверной головке подлежат замене подшипники 206 и 7205;

-

Для станка № 2 требуется заменить в револьверной головке подшипник 206, 8205 и 7205.

-

Для станка № 3 требуется в шпиндельном узле заменить подшипники 3182114, 46212, 203, 46205, заменить пару шестерен с числом зубьев 45 и 45, в поперечном приводе заменить шестерни с числом зубьев 64 и 32, в револьверной головке заменить подшипники 206, 8205,7205 и шестерни с числом зубьев 44 и 20;

-

Для станка № 4 необходимо устранить перекос винта в продольном приводе, в поперечном заменить шестерни с числом зубьев 64 и 32, заменить шестерни с числом зубьев 40 и 20, заменить винт;

-

Для станка № 5 требуется заменить пару шестерен с числом зубьев 45 и 45, в поперечном приводе заменить шестерни с числом зубьев 64 и 32, в револьверной головке заменить подшипники 206, 8205, 7205.

Таким образом, вместо полной разборки станков, требуется лишь частичный разбор тех узлов, где имеются дефектные детали и устранение конкретных неисправностей, то есть, реально необходимый объем работы составляет 20-50 % по сравнению с затратным методом, согласно ППР [4]. Также сокращается время ремонта, так как не требуется разбирать исправные узлы и можно заранее заказать требующиеся для замены комплектующие. Кроме того, разборка рабоспособных узлов, с целью осмотра состояния комплектующих, приводит к тому, что появляются задиры на беговых дорожках исправных подшипников из-за перекосов при демонтаже или из-за ударов при повторной сборки узлов.

При внедрении на предприятиях новых технологий ремонта, нередки случаи, когда ремонтный персонал предприятий всячески противится внедрению передовых методов обслуживания станков, из-за того что, при старых методах проведения ремонтов требуется значительно большее количество слесарей-ремонтников и электронщиков, так как они вынуждены в соответствии с графиком планово-предупредительного ремонта, проводить разборку с последующей сборкой, отладкой и работоспособных узлов, что значительно удорожает обслуживание оборудования. Однако, учитывая недостаточное количество ремонтного персонала и значительные финансовые затраты на обслуживание станков по старым затратным методикам работ, переход на современное обслуживание оборудования является необходимым. Вследствие этого, успешное внедрение на предприятиях экономичных методов работы, в основном осуществляется по заданию директоров, главных инженеров, а также компетентных и энергичных руководителей ремонтных служб, где имеется значительная загрузка станков. Наиболее экономично проводиться обслуживание оборудования, с использованием, как централизации ремонтных служб, так и с применением, и совершенствованием безразборных методов диагностики на таких передовых отечественных предприятиях, как ракетно-космический завод им. М.В.Хруничева и московском машиностроительном заводе « Салют».

Таким образом, видим, что переход на систему обслуживания оборудования по техническому состоянию позволяет получить существенный экономический эффект, важнейшими составляющими которого являются:

-

Исключения необходимости разборки работоспособных узлов и деталей;

-

Устранение дефектов на начальном этапе их возникновения;

-

Предупреждение аварийных выходов из строя оборудования;

-

Оптимизация реальных сроков проведения ремонтных работ;

-

Планирование объемов работ по выявленным дефектам;

-

Сокращение заказов запасных частей и снижение объемов механической обработки;

-

Заказ необходимых комплектующих до начала проведения ремонтных ремонт;

-

Уменьшение времени для проведения работ;

-

Повышение качества обслуживания оборудования.

-

Снижение стоимости обслуживания оборудования на 40-50%.

Список литературы

-

Ю.И. Савинов, Современная комплексная безразборная диагностика технического состояния станков. Станки и инструмент, №9, 2008 г., стр. 5-11.

-

А.В. Барков, Н.А. Баркова, А.Ю. Азовцев, Мониторинг и диагностика роторных машин по вибрации: Изд. Центр СПбГМТУ, 2000 г. 159 стр.

-

Ю.И. Савинов, Отладка и регулировка станков с ЧПУ с использованием методов безразборной диагностики. Инструмент, технологии, оборудование. № 10, 2008 г., стр. 50-52.

-

В.И. Клягин, Ф.С. Сабиров. Типовая система технического обслуживания и ремонта металлорежущего и деревообрабатывающего оборудования. М.: Машиностроение, 1988г. 672 стр.

Мы поможем подобрать подходящее оборудование — просто заполните заявку