Сервис и диагностика

Сервисная служба компании «Перитон Инжиниринг» укомплектована специалистами высокой квалификации, имеющих большой опыт обслуживания станков на ведущих предприятиях различных машиностроительных отраслей и прошедших обучение и стажировку на зарубежных станкостроительных предприятиях.

Специалисты компании обеспечивают весь комплекс обслуживания:

- пуско-наладку,

- гарантийное и послегарантийное обслуживание,

- консультирование по вопросам технического обслуживания,

- оценку станочного парка предприятий.

Благодаря развитой инфраструктуре, обслуживание оборудования осуществляется в кратчайшие сроки и с высоким качеством. Поставка расходных материалов и запасных частей оперативно осуществляется со склада в Москве или со складов региональных представительств.

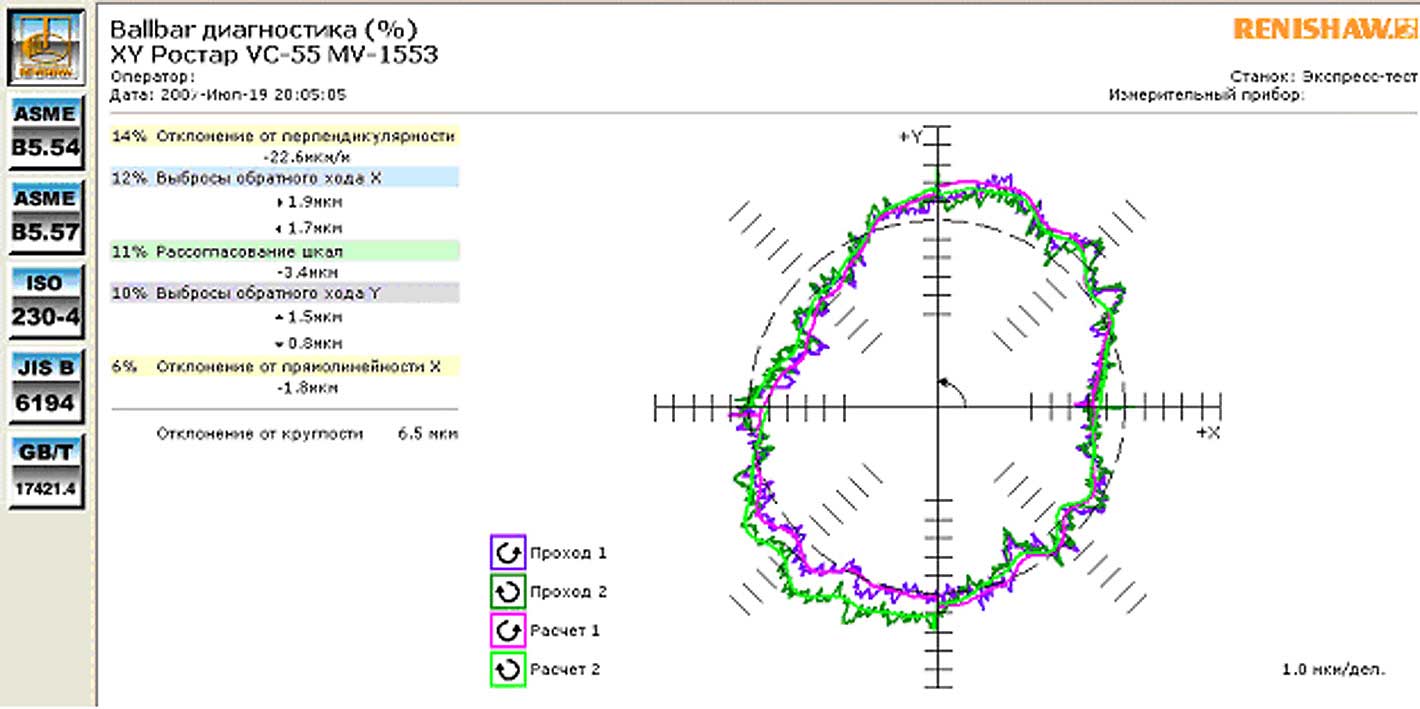

Специалисты сервисного центра компании «Перитон Инжиниринг» предлагают услуги по комплексной безразборной диагностике станков с использованием современных методов диагностики.

Метод оценки согласованности работы приводов позволяет определить 17 важнейших параметров станков. Среди них люфты по каждой координате, боковые люфты, рассогласование скоростей приводов, неперпендикулярность и непараллельность по каждой оси.

Вибродиагностический метод позволяет продиагностировать до 23 параметров станка. Определяются дефекты каждого подшипника, в том числе износ наружного или внутреннего кольца, перекос наружного кольца, износ шариков или роликов, биение или перекос валов и шпинделей, износ каждой шестерни, погрешность зацепления каждой передачи, износ гаек или винта ШВП, износ шариков ШВП, перекос винта ШВП.

Время для проведения диагностики одного станка в цеху 2-3 часа. Данные методы оценки технического состояния станочного парка применяются на передовых отечественных и большинстве зарубежных предприятиях с 90-х годов. Автомобильные, авиационные, ракетно-космические и машиностроительные заводы США, Японии, Англии и Франции проводят обслуживание станков по их фактическому состоянию, когда ремонтируются/заменяются узлы и агрегаты, дефекты которых были выявлены в ходе безразборной диагностики.

Такой подход к организации технического обслуживания станочного парка обеспечивает стабильность работы производства, на 40%-50% снижает затраты на ремонт и обслуживание станков, позволяет прогнозировать время безаварийной работы, планировать заказ запасных частей и замену оборудования.

По всем вопросам проведения диагностики, технического обслуживания и ремонта станков обращайтесь в сервисную службу компании «Перитон Инжиниринг».

Сервис и диагностика

Мы поможем подобрать подходящее оборудование — просто заполните заявку